Ma première pelle Bruder Hydro par Mickael

5 participants

Ma petite entreprise TP - mini engins TP :: votre 1ère catégorie :: les engins de terrassement :: Les pelles mécaniques

Page 4 sur 11

Page 4 sur 11 •  1, 2, 3, 4, 5 ... 9, 10, 11

1, 2, 3, 4, 5 ... 9, 10, 11

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

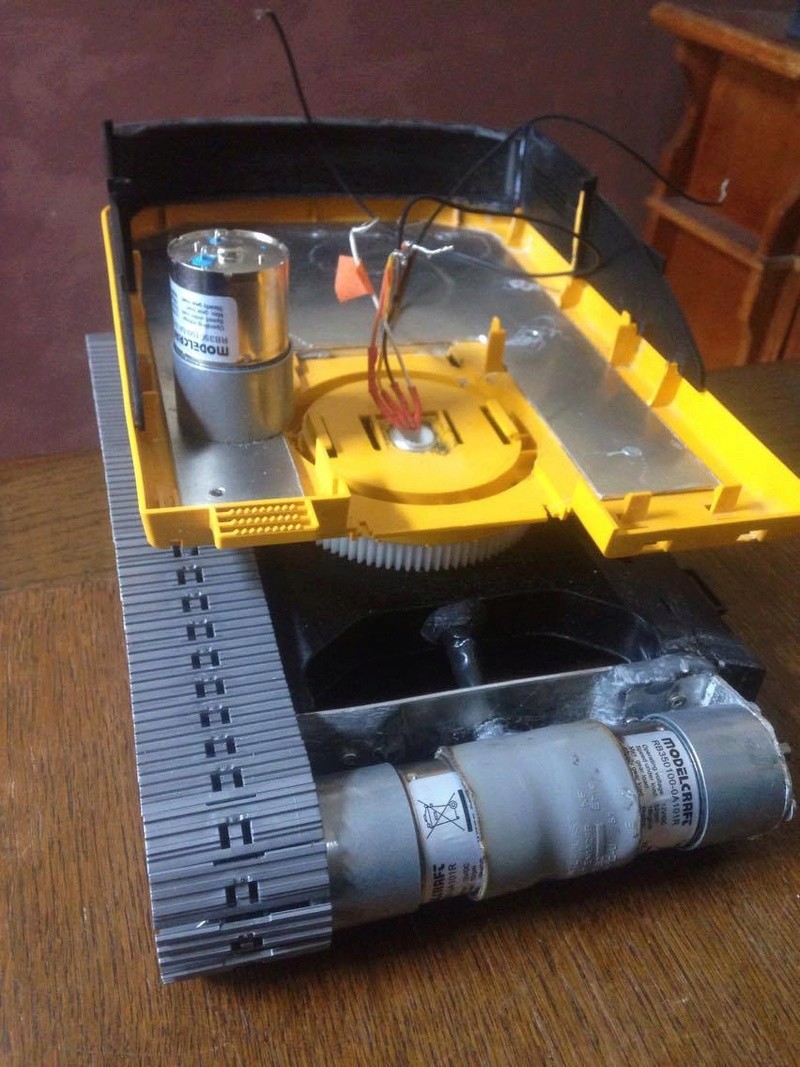

voila teste de la tourelle sur batterie 6v rien d autre sous la main,elle tour niquel sauf petit hic au demarrage quelque chose la bloque pour moi il faut surement rogner les deux petite languette sur le chassis chenille ,voila apres avoir retirer ses deux languette qui bloque la tourelle ,voir tourner la tourelle correctement plus rien ne bloque et le joint ne bouge pas de place niquel quel bonheur

mickael.queniart@numerica- Messages : 135

Date d'inscription : 08/03/2017

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

Tu fait tes deux supports englobants comme tu les voulais, à savoir, partant de l'intérieur des poutres, se repliant en Z mais en angles droits.

Parenthésé : La cote exacte c'est à toi de la calculer, je ne me rappelle plus cette cote.

pour cela, tu fait un dessin grandeur du châssis chenilles, mais juste le coté des moteurs.

Tu monte les deux barbotins sur les axes, et tu positionne tes réducteurs sur le dessin, il faut que le barbotin corresponde axiallement aux alignements des chenilles.

puis tu monte tes chaines sur le châssis, roues folles et galets, et barbotins en correspondance du dessin, tu note la position en longueur de tes moto réducteurs.

Tes supports moteurs seront donc des bouts d'alu de 2 mm, c'est largement suffisant, les moto réducteurs du fait de excentration de l'axe , il faut en tenir compte pour leur positionnement, car montés d'une façon, les chaines affleurent juste les carters des réducteurs.

Ces deux supports se montent en façades des réducteurs par les 6 vis de fixation, 3 suffisent amplement.

Les réducteurs se retrouvent donc à l'intérieur des deux supports, ceux ci forment le dessin extérieur des réducteurs.

Je reprends ton dessin, tu connait l’épaisseur de la tôle alu de tes supports ?

Tu a vu qu'en montant les barbotins sur les axes, tu a pu positionner les chaines dans l'alignement des patins de chaines ?

Ce qui te donne la position exacte transversal de tes supports alu.

Et, qu'en montant les chaines sur l'ensemble, de voir la position de l'axe des barbotins, et les passages des chaines autours des carters des réducteurs.

Ce qui te donne la position des axes de sortie.

Si ces axes sont en avant du châssis, les chaines vont faire la gueule derrière les réducteurs.

Si les axes sont en haut ou en bas, c'est à l'opposé que les chaines vont frotter et se tordre au passage des carters.

La seule solution, c'est de positionner les axes en arrière, ainsi les chaines passeront nickel en haut, en bas, et en arrière.

De ce fait et par rapport aux axes, les trous de fixation dans le carter sont à l'opposé l'un de l'autre pour chacun des supports.

De toutes ces explications, tu suppose que tes pièces sont réellement faites.

Vu que tu a déterminé la position finale des tes réducteurs, que tu y a monté les chaines sur les galets, roues folles et barbotins, tu pourras imaginer la position des supports tant longitudinalement que latéralement ?

Tu trace alors l’épaisseur de tes supports sur le papier, c'est au millimètre prés, ces supports vont donc rejoindre es poutres en avant.

Ce qui va te permettre de tracer les deux retours en Z d'équerre à 90 ° à chaque fois.

Tels que je les avait faits ce contre coudes est très court, de l'ordre des 5 mm, donc difficulté de réalisation (c'est pour cela que j'avais opté pour le support unique en U allongé)

Tandis que ta solution est celle qui est la plus jolie.

On reprends les supports, tu les a dessinés à plat, ça ressemble à des poelles à frire formes extérieures carters, positions d'au moins trois trous écartés de 120 ° (c'est plus facile de tracer les six trous avec un compas), pour cela, une fois tracés les contours extérieurs des supports tu pointe l'axe de ces contours, ça doit être de 35,5 de diamètre, ce qui te permet d tracer le diamètre axial de tous les trous de fixation .

Pour rappel, tu sait ou se trouvent tes axes de sortie, ? en arrière, ce qui te donne les positions respectives des 6 trous, que tu trace sur ton dessin, en faits directement sur tes supports à plat.

Tu a donc deux supports droit et gauche ils ont la même forme, tu les fabrique l'un sur l'autre, ainsi ils seront rigoureusement identiques.

Tu trace, tu pointe au pointeau, tu perce les trous à 1,5 et tu alèse à 3,5.

Puis tu perce le passage en arrière et dans l'axe longitudinal l'axe de sortie, et son canon qui fait 12, c'est par ce canon que tu centre ton réducteur.

Une fois tes deux pièces réalisées, tu les positionne sur ton plan, pour tracer les contre coudes.

Ce sont deux pièces pas faciles à faire, tout d’abord le premier plis droit et gauche, le second faudra le faire avec un plat de l’épaisseur du contre coude, dans un étau, et tu rabat la partie contre l'intérieur des poutres, enfin tu coupe l’excédent de matière.

Tu aura remarqué que la hauteur des poutres aux sciages sont plus petites que le diamètre des formes du réducteur, tu diminue alors cette largeur pour que ça soit harmonieux, à faire avant les contre coudes.

Ces deux pièces sont chiantes à faire, hyper précises, de leurs traçages et perçages dépendent la tenue des chaines.

Sur les 25 pelles modifiées j'ai à chaque fois fait différemment, en m'améliorant, surtout ne pas t'affoler, et travailler lentement avec précision.

Bon courage.

Dernière édition par admin-jpg le Dim 26 Mar - 20:56, édité 1 fois

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

Oui effectivement , ces deux trucs servaient au centrage de la tourelle dans le sens de marche, en tant que jouet.

Pour tracer les empreintes des réducteurs sur les supports, voici comment faire :

Tu découpe deux plaques rectangulaires aux dimension plus grandes, deux trous de 3 en bout pour les assembler deux à deux.

Tu trace le diamètre des réducteurs au compas à pointes séches, tu aura pointé au pointeau le centre (très important)

Le traçage du cercle doit etre net.

Avec l'ouverture du compas tu va tracer deux diagonales, verticale et horizontale, pour cela, tu pointe le cercle sur l'axe longitudinal que tu aura tracé à la pointe acier, c'est ton point de référence de départ.

Tu ouvre un peu plus ton compas, et tu trace de chaque coté deux trais.

Au bord opposé tu aura aussi fait un pointage sur l'axe longitudinal, de ce deuxième point tu trace deux trais qui vont recouper les deux premiers opposés, la coïncidence des deux traçages te donnent la perpendiculaire que tu trace.

C'est sur cet axe longitudinal que se situe le trou du canon moteur.

Maintenant il te faut positionner les 6 trous de fixation qui ont un angle entre eux de 60 °, puisque 6x60 =360 °.

Normalement ils sont positionnés de 30 ° de chaque coté du canon moteur.

Je ne sait plus comment on trace six trous de 60 ° au compas, en faits tu va faire de l'empirique.

Sur ton plan tu déssine un cercle de 100 de diamètre(plus c'est grand plus c'est précis).

Un trait sur le cercle, c'est le point de référence, tu referme ton compas de 40 de rayon par éxemple, et tu trace au compas deux trits de part et d'autre du centre de traçage.

Tu relie ce centre au centre du cercle et tu trace la diagonale.

Pareil de l'autre coté tu fait deux tracés opposés sur le cercle.

Avec la même ouverture de compas tu pointe sur ces tracés, peut être que ça correspondra, peut être pas, mais par tracés successifs, en repérant toujours ton ouverture de compas, tu saura de combien il est ouvert.

Au final quand tu pointe sur chacune des intersections, chaque écartement seront identiques, tu sera alors à 60 °.

Ce qui veux dire que n'importe quels cercles plus petits ou plus grands auront les mêmes pointages à 60 °

de ce faits tu reporte sur tes tôles ces tracés que tu aura découpé sur ton papier, tu le colle sur les tôles et tu pointe au travers, mais c'est pas géométrique, le mieux c'est de re tracer comme indiqué, au diamètre extérieur de réducteurs d’abord sur le papier, puis avec la nouvelle ouverture de compas, sur tes pièces.

C'est long mais c'est précis.

Pour tracer les empreintes des réducteurs sur les supports, voici comment faire :

Tu découpe deux plaques rectangulaires aux dimension plus grandes, deux trous de 3 en bout pour les assembler deux à deux.

Tu trace le diamètre des réducteurs au compas à pointes séches, tu aura pointé au pointeau le centre (très important)

Le traçage du cercle doit etre net.

Avec l'ouverture du compas tu va tracer deux diagonales, verticale et horizontale, pour cela, tu pointe le cercle sur l'axe longitudinal que tu aura tracé à la pointe acier, c'est ton point de référence de départ.

Tu ouvre un peu plus ton compas, et tu trace de chaque coté deux trais.

Au bord opposé tu aura aussi fait un pointage sur l'axe longitudinal, de ce deuxième point tu trace deux trais qui vont recouper les deux premiers opposés, la coïncidence des deux traçages te donnent la perpendiculaire que tu trace.

C'est sur cet axe longitudinal que se situe le trou du canon moteur.

Maintenant il te faut positionner les 6 trous de fixation qui ont un angle entre eux de 60 °, puisque 6x60 =360 °.

Normalement ils sont positionnés de 30 ° de chaque coté du canon moteur.

Je ne sait plus comment on trace six trous de 60 ° au compas, en faits tu va faire de l'empirique.

Sur ton plan tu déssine un cercle de 100 de diamètre(plus c'est grand plus c'est précis).

Un trait sur le cercle, c'est le point de référence, tu referme ton compas de 40 de rayon par éxemple, et tu trace au compas deux trits de part et d'autre du centre de traçage.

Tu relie ce centre au centre du cercle et tu trace la diagonale.

Pareil de l'autre coté tu fait deux tracés opposés sur le cercle.

Avec la même ouverture de compas tu pointe sur ces tracés, peut être que ça correspondra, peut être pas, mais par tracés successifs, en repérant toujours ton ouverture de compas, tu saura de combien il est ouvert.

Au final quand tu pointe sur chacune des intersections, chaque écartement seront identiques, tu sera alors à 60 °.

Ce qui veux dire que n'importe quels cercles plus petits ou plus grands auront les mêmes pointages à 60 °

de ce faits tu reporte sur tes tôles ces tracés que tu aura découpé sur ton papier, tu le colle sur les tôles et tu pointe au travers, mais c'est pas géométrique, le mieux c'est de re tracer comme indiqué, au diamètre extérieur de réducteurs d’abord sur le papier, puis avec la nouvelle ouverture de compas, sur tes pièces.

C'est long mais c'est précis.

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

je vais reflechir a tous ca, mais ca va je vais m en sortir ca va me prendre un peu de temps et prendre mon temps a le faire je suis dessus, je pense le finir sur le coup de mercredi voir jeudi  je vais copier un peu sur mcdwa laurent le guadeloupéen ,merci jpg pour le temps de me donner toutes ses precisions.

je vais copier un peu sur mcdwa laurent le guadeloupéen ,merci jpg pour le temps de me donner toutes ses precisions.

mickael.queniart@numerica- Messages : 135

Date d'inscription : 08/03/2017

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

au milimetre (a refaire)

mickael.queniart@numerica- Messages : 135

Date d'inscription : 08/03/2017

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

Je te l'ai dit au millimètre près.

En faits,si tu avait un tour, tu pourrais faire différemment : 1er le support proprement dit, en 2 le moto réducteur à sur sa face avant une rosace à épaulement, épaulement de l"épaisseur du support moins 2 à 3 dixièmes.

Le support doit respecter l'alignement des chaines, mais pas la position des moteurs.

Ceux ci tourillonnent dans les supports, et ont une contre plaque extérieure, et comme l'axe est éxentré, en pivotant les moteurs non seulement tu positionne tes axes, mais tu tends tes chaines.

Les blocages en positions par une vis appuyant sur l'autre flasque.

C'est pour cela qu'il faut faire un dessin grandeur,on part d'une idée précise, puis on dessine les supports dans le premier cas décrit.

Dans le second cas celui ci, on fabrique le flasque rotatif avec épaulement, puis celui de serrage et enfin les supports en fonction des travaux faits sur les moteurs, à cause des épaisseurs relatives.

Le support moteur peut être fait en deux parties avec de la cornière alu de 3 mm, puis la fixation sur le châssis soit en cornière de 2 ou 3 mm.

De cette façon tu fait des trous ovales sur le support moteur, et des taraudages sur la fixation sur le châssis, de cette façon , par le coulissement latéral du support moteur, tu fait ton alignement de chaîne.

Le support moteur quand à lui, reprends les formes extérieures des flasques de serrage, en faits il n'en faut pas beaucoup, les réducteurs font 35 extérieurs, 1 mm de pourtour ça fait 37 extérieure pour les deux flasques, vu que les supports font 3 mm, il est facile de faire 4 flasques avec des demi épaulements de 1,3, ainsi les deux flasques ne se touchent pas.

Bien entendu il faut percer les 6 trous pour fixation sur les réducteurs, et le trou de 12 pour l'axe et sa douille.

Le serrage final se fait une fois la position trouvée, par les 6 vis les serrant sur le carter réducteurs.

Pourquoi faire simple, quand on peut faire compliqué ?

En faits,si tu avait un tour, tu pourrais faire différemment : 1er le support proprement dit, en 2 le moto réducteur à sur sa face avant une rosace à épaulement, épaulement de l"épaisseur du support moins 2 à 3 dixièmes.

Le support doit respecter l'alignement des chaines, mais pas la position des moteurs.

Ceux ci tourillonnent dans les supports, et ont une contre plaque extérieure, et comme l'axe est éxentré, en pivotant les moteurs non seulement tu positionne tes axes, mais tu tends tes chaines.

Les blocages en positions par une vis appuyant sur l'autre flasque.

C'est pour cela qu'il faut faire un dessin grandeur,on part d'une idée précise, puis on dessine les supports dans le premier cas décrit.

Dans le second cas celui ci, on fabrique le flasque rotatif avec épaulement, puis celui de serrage et enfin les supports en fonction des travaux faits sur les moteurs, à cause des épaisseurs relatives.

Le support moteur peut être fait en deux parties avec de la cornière alu de 3 mm, puis la fixation sur le châssis soit en cornière de 2 ou 3 mm.

De cette façon tu fait des trous ovales sur le support moteur, et des taraudages sur la fixation sur le châssis, de cette façon , par le coulissement latéral du support moteur, tu fait ton alignement de chaîne.

Le support moteur quand à lui, reprends les formes extérieures des flasques de serrage, en faits il n'en faut pas beaucoup, les réducteurs font 35 extérieurs, 1 mm de pourtour ça fait 37 extérieure pour les deux flasques, vu que les supports font 3 mm, il est facile de faire 4 flasques avec des demi épaulements de 1,3, ainsi les deux flasques ne se touchent pas.

Bien entendu il faut percer les 6 trous pour fixation sur les réducteurs, et le trou de 12 pour l'axe et sa douille.

Le serrage final se fait une fois la position trouvée, par les 6 vis les serrant sur le carter réducteurs.

Pourquoi faire simple, quand on peut faire compliqué ?

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

voila, le premier reducteur poser, la tension la chaine et bonne ,l alignement juste un leger décalement a ajuster et voila le premier poser demain soir j attaque l autre une bonne chose seras faite  ouf avec photos demain soir

ouf avec photos demain soir

mickael.queniart@numerica- Messages : 135

Date d'inscription : 08/03/2017

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

Attention à la tension des chaines, il faut comme pour les chaines des motos un brin de retour mou, trop tendues, et si des cailloux se coincent elles cassent, mieux vaut des chaines légèrement molles que tendues à mort, surtout qu'il n'y a pas de ressorts de tension

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

voila enfin reducteur poser je vais mettre tous ca au propre et je mettrai des photos j en ai chier quand meme quant on a pas les outils adequate compliquer ,j aurai eu une perceuse en tour j aurai etait plus precis sur les percage avec les meches de merde qui vendent au bricot du coin un prix fou et tu perce 4 fois avec dans de l alu la meche et raides en tous cas c est fait maintenant faut voir si j ai pas merder photos a suivre

mickael.queniart@numerica- Messages : 135

Date d'inscription : 08/03/2017

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

essai des moteurs chenilles, 1 moteur sur 2 tourne l autre j entend un bruit mais rien l axe ne veut pas tourner je teste ca sur une batterie 6v 1 moteur de foutu?

mickael.queniart@numerica- Messages : 135

Date d'inscription : 08/03/2017

mickael.queniart@numerica- Messages : 135

Date d'inscription : 08/03/2017

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

Il faut démonter celui qui merde par le devant, les trois vis scotchées au vernis bleu, on enlève ainsi le carter alu et le réducteur, sur le moteur reste l'embase alu qui tient aussi par deux ou trois vis.

Ça permet de voir si le moteur déconne.

C'est pas grave , j'en ai en rab, je t'en filerais un qui marche, récupère bien le pignon moteur que tu remettra sur le moteur que je t'enverrais.

Pour ton montage, excuse moi mais c'est vilain comme tout , la toile en arrière va faire lame de pousse et ramasser du sable.

essaie de voir si tu ne peux pas faire comme je te l'ai décrit ce matin ? Tel que tu a fait ton montage tu trace derrière au crayon deux traits de chaque coté contre l'intérieur des longerons.

Tu démonte tout, et tu coupe ta pièce par le milieu.

Sur l'étau, tu bloque chacune des pièces par le coté coupé, au ras du trait, et tu plie à 90 °, puis tu recoupe chacune des languettes que tu perce de deux trous en diagonale.

Puis tu remonte tout, normalement tu devrais retrouver tes centrages, pas besoin de mettre le bout de tube PVC sur les deux moteurs.

Sur les 25 pelles j'aie essayées toutes les combines les plus ou moins fantaisistes, certains comme Yannick roulette ont achetés en chine des moto réducteurs plus petits à réducteurs planétaires à sorties axiales, c'est encore plus discret comme motorisation.

Ça permet de voir si le moteur déconne.

C'est pas grave , j'en ai en rab, je t'en filerais un qui marche, récupère bien le pignon moteur que tu remettra sur le moteur que je t'enverrais.

Pour ton montage, excuse moi mais c'est vilain comme tout , la toile en arrière va faire lame de pousse et ramasser du sable.

essaie de voir si tu ne peux pas faire comme je te l'ai décrit ce matin ? Tel que tu a fait ton montage tu trace derrière au crayon deux traits de chaque coté contre l'intérieur des longerons.

Tu démonte tout, et tu coupe ta pièce par le milieu.

Sur l'étau, tu bloque chacune des pièces par le coté coupé, au ras du trait, et tu plie à 90 °, puis tu recoupe chacune des languettes que tu perce de deux trous en diagonale.

Puis tu remonte tout, normalement tu devrais retrouver tes centrages, pas besoin de mettre le bout de tube PVC sur les deux moteurs.

Sur les 25 pelles j'aie essayées toutes les combines les plus ou moins fantaisistes, certains comme Yannick roulette ont achetés en chine des moto réducteurs plus petits à réducteurs planétaires à sorties axiales, c'est encore plus discret comme motorisation.

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

En faits avec ton montage tu ne peut rien modifier vu que tu a une plaque traversante et dessus tes deux supports moteurs, plus l'embousage au mastic ou a la colle.

De toutes façons maintenant que tu connait tes emplacements longitudinaux et latéraux ?

Il t'est donc plus facile de refaire tes pièces de façon unitaire ?

Parce que je suis sur que ce montage ne te plairas pas du tout ?

Et que tu voudras le refaire.

Évite aussi ces embousages, c'est pas beau, et si tu veux démonter tu est chocolat.

De toutes façons maintenant que tu connait tes emplacements longitudinaux et latéraux ?

Il t'est donc plus facile de refaire tes pièces de façon unitaire ?

Parce que je suis sur que ce montage ne te plairas pas du tout ?

Et que tu voudras le refaire.

Évite aussi ces embousages, c'est pas beau, et si tu veux démonter tu est chocolat.

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

a refaire c vrai que c pas terrible

mickael.queniart@numerica- Messages : 135

Date d'inscription : 08/03/2017

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

Si tu bosse avec ta bite et ton couteau, c'est sur que ça ne te sera pas facile.

En alu, c'est tout aussi difficile qu'en acier, car presque rien ne peut se faire au tour, c'est tout à la paluche.

Maintenant, connaissant les formes de tes supports, tu taille deux pièces rectangulaires de la largeur des deux réducteurs ? Si en acier, 1,5 maximum, si en alu 2 mm d'épaisseur. Tu les assemble par deux vis de trois placées en diagonales dans les coins.

Tu prends l'un de tes supports, tu le met à plat sur l'une des éxtrémités du montage, et tu trace le diamètre éxtérieur, et tous les trous de passages Canon axe moteur et vis de sérrage, tu pointe tout ça au pointeau, et tu perce, tu ébavure les trous.

Tu déplace ta vis en coin que tu met dans l'un des trous de 3 de fixations réducteur, et la, tu dégrossis les contours arrondis de ton traçage, à la scie à métaux puis à la lime.

Vu que tu a tracé l'emplacement moteurs, tu trace la forme du manche de la poelle, la partie droite se dirigeant vers le châssis chenilles, tu trace alors à angle droit et de chaque coté, l'emplacement des plis. et la largeur du manche à cet endroit, et tu découpe tes deux pièces que tu finit à la lime dans un étau d'établis toujours.

Tu a donc les supports moteurs finis, et la continuité vers le châssis traçages des plis de retours vers l'intérieur ?

Pour la suite, tu détermine la largeur des longerons de chaines , l'intérieur du châssis, et la longueur à recouper ?

Tu continue tes découpes et tu finit à la lime. Puis tu perce les trous dans le retour en diagonale.

Puis tu procède au démontages des vis, et tu plies tes deux pièces en même temps dans les mors de l’étau, une à droite et une a gauche.

Si tu a bien bossé, tu monte tes deux supports et les moto réducteurs qui vont dessus, ça doit tomber comme papa dans maman lol.

Un tel travail doit te demander sans courir deux heures pas plus. et sans transpirer.

En ce qui concerne les pliages, et c'est vallable pour n'importe quelle matière et épaisseurs.

Les traçages doivent tenir compte des épaisseurs des matériaux au millimètre près.

Si c'est de la tôle acier de 1,5, il faut déduire cette épaisseur pour 1 plis, ici, le premier plis de retours vers l'intérieur du châssis, si tu ne le fait pas tu sera trop long d'un millimètre et demi.

On admet que tu a fait ton pliage nickel au bon endroit, tu positionne alors ta bien elle aussi au bon endroit pile poil, et tu trace le plis de retour intérieur, la, pour ce cas, rien à déduire, tu mesure la longueur restante d'angle au fond du châssis, tu recoupe la longueur s'il y a lieu, tu plie et tu met en place.

Maintenant admettons que tu te fasse une boite en tôle d'alu de 2 mm de 40 mm de coté extérieur par 50 de haut.

Tu te dit que ces largeurs sont impératives car ça doit rentrer dans un trou aux mêmes dimensions.

Pour cela tu déduit deux épaisseurs dans ton développé, celui ci aura la forme d'une croix

La partie centrale sera carrée et mesurera 40 moins 4 mm soit 36 au carré, puis chaque branche devra mesurer 36 de large par 48 de haut, 48 pour respecter la longueur des 50 mm, 36 de large pour respecter la largeur extérieure au carré de 40.

Si tu ne fait pas ces recommandations tu sera trop large de 4 mm.

J'ai fait toute ma vie des pliages sur plieuses diverses, pour tomber sur des cotes exactes au 1/10 em près, il faut tenir ces raisonnements, souvent les calculs sont complexes quand on a des retours et des contre plis comme ici.

En alu, c'est tout aussi difficile qu'en acier, car presque rien ne peut se faire au tour, c'est tout à la paluche.

Maintenant, connaissant les formes de tes supports, tu taille deux pièces rectangulaires de la largeur des deux réducteurs ? Si en acier, 1,5 maximum, si en alu 2 mm d'épaisseur. Tu les assemble par deux vis de trois placées en diagonales dans les coins.

Tu prends l'un de tes supports, tu le met à plat sur l'une des éxtrémités du montage, et tu trace le diamètre éxtérieur, et tous les trous de passages Canon axe moteur et vis de sérrage, tu pointe tout ça au pointeau, et tu perce, tu ébavure les trous.

Tu déplace ta vis en coin que tu met dans l'un des trous de 3 de fixations réducteur, et la, tu dégrossis les contours arrondis de ton traçage, à la scie à métaux puis à la lime.

Vu que tu a tracé l'emplacement moteurs, tu trace la forme du manche de la poelle, la partie droite se dirigeant vers le châssis chenilles, tu trace alors à angle droit et de chaque coté, l'emplacement des plis. et la largeur du manche à cet endroit, et tu découpe tes deux pièces que tu finit à la lime dans un étau d'établis toujours.

Tu a donc les supports moteurs finis, et la continuité vers le châssis traçages des plis de retours vers l'intérieur ?

Pour la suite, tu détermine la largeur des longerons de chaines , l'intérieur du châssis, et la longueur à recouper ?

Tu continue tes découpes et tu finit à la lime. Puis tu perce les trous dans le retour en diagonale.

Puis tu procède au démontages des vis, et tu plies tes deux pièces en même temps dans les mors de l’étau, une à droite et une a gauche.

Si tu a bien bossé, tu monte tes deux supports et les moto réducteurs qui vont dessus, ça doit tomber comme papa dans maman lol.

Un tel travail doit te demander sans courir deux heures pas plus. et sans transpirer.

En ce qui concerne les pliages, et c'est vallable pour n'importe quelle matière et épaisseurs.

Les traçages doivent tenir compte des épaisseurs des matériaux au millimètre près.

Si c'est de la tôle acier de 1,5, il faut déduire cette épaisseur pour 1 plis, ici, le premier plis de retours vers l'intérieur du châssis, si tu ne le fait pas tu sera trop long d'un millimètre et demi.

On admet que tu a fait ton pliage nickel au bon endroit, tu positionne alors ta bien elle aussi au bon endroit pile poil, et tu trace le plis de retour intérieur, la, pour ce cas, rien à déduire, tu mesure la longueur restante d'angle au fond du châssis, tu recoupe la longueur s'il y a lieu, tu plie et tu met en place.

Maintenant admettons que tu te fasse une boite en tôle d'alu de 2 mm de 40 mm de coté extérieur par 50 de haut.

Tu te dit que ces largeurs sont impératives car ça doit rentrer dans un trou aux mêmes dimensions.

Pour cela tu déduit deux épaisseurs dans ton développé, celui ci aura la forme d'une croix

La partie centrale sera carrée et mesurera 40 moins 4 mm soit 36 au carré, puis chaque branche devra mesurer 36 de large par 48 de haut, 48 pour respecter la longueur des 50 mm, 36 de large pour respecter la largeur extérieure au carré de 40.

Si tu ne fait pas ces recommandations tu sera trop large de 4 mm.

J'ai fait toute ma vie des pliages sur plieuses diverses, pour tomber sur des cotes exactes au 1/10 em près, il faut tenir ces raisonnements, souvent les calculs sont complexes quand on a des retours et des contre plis comme ici.

Dernière édition par admin-jpg le Dim 2 Avr - 16:41, édité 1 fois (Raison : rré)

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

le mieux c etait de garder les flasques en plastique et les renforcer on avait un point de repere pour l axe et juste a renforcer l alignement des deux moteurs.je vais m acheter une perceuse sur tour ce week end ce seras plus precis pour le percage je vais pas passer une plombe la dessus sinon je vais jamais avancer meme avec des cotes precise si je n ai pas le matos c est mort toujours un decalages .pour maintenant je vais m avancer sur les axes de verins et voir pour commander l alimentation electrique tourelle et chenilles .pour les verins on verras plus tard ,il va falloir un hangar pour stoker tous le matos pour une pelle de 50 cm mais j ai encore plein projet en tete je vais m equiper avant ,quant ont n est debutant on est pas censer de savoir le materiel qu il faut a preciser pour ceux qu il veulent en faire par la suite !!! a suivre ps: je pense que toi quand tu as commencer tu n avait pas le materiel adequate tu as acheter en fonction de ce tu devais faire donc accepte que ce qui commence non pas le materiel de depart pour .

mickael.queniart@numerica- Messages : 135

Date d'inscription : 08/03/2017

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

Non, en faits pour moi c'est différends, j'ai achetés mes machines outils , à l'époque ou je faisait du chemin de fer, j'ai commencé par le 1/20, puis rapidement j'ai crée mon club spécialiste vapeur vive, et mon club Vapeur hobby 69 avec des trains de jardin transportant des passagers.

De faits en 2006 quand je suis arrivé sur les TP, ça faisait 20 ans que j'avais mes machines.

De faits première bécane à acheter, la perceuse sur colonne d'atelier sur établis, il te faut une avec mandrin de 0 à 13 en 220 v, certaines boites en vendent des pas chères lors des promotions.

Seconde machine à posséder mais plus chère le tour de mécanicien d'établis, avec ça tu le garde une vie entière et tu fait des économies incalculables.

Et son complément la fraiseuse sur pieds d'établis, ou jointe au banc du tour, à ne pas confondre avec les tours fraiseuses qui sont de véritables saloperies.

Mais ce que tu me dit, je l'ai entendu des dizaines de fois, mais qu'y puis je ? J'ai toujours précisés dans mes posts que la possession des machines outils était indispensable, les bruder ont beau être en plastique, ce que l'on adapte dessus n'est pas du plastique.

Un jouet Bruder est une belle base de travail, mais tout le reste c'est de la mécanique de précision, sans machines c'est casse gueule.

Bien avant que je fasse de l'hydraulique je construisait mes vérins à vis à moteurs électriques, et certainement pas avec ma bite et mon couteau.

Vois les posts à Barste ? Quand il est arrivé sur nos forums, il était aéromodéliste donc sans tour ni perceuse, il s'est vite appercu que sans machines outils ça allait vite devenir une galère, je l'ai conseillé et il a acheté son matériel.

Moi ce qui me sauve sans machines, je suis déjà métallier je sait travailler sans machines tous les métaux, les machines me permettent de bien faire mes réalisations.

Souvent les néophytes m'ont demandés de leur faire certaines pièces de mécanique qu'ils leur étaient impossible de réaliser.

D'autres se font fort de tout faire eux même, et très souvent se cassent les dents et laissent tomber, aussi bien en TP qu'en constructions de machines à vapeur ferroviaires ou navales, sans machines c'est utopique.

J'avais un ami DCD depuis qui recommandait avant tous travaux de l'achat des machines outils.

De faits en 2006 quand je suis arrivé sur les TP, ça faisait 20 ans que j'avais mes machines.

De faits première bécane à acheter, la perceuse sur colonne d'atelier sur établis, il te faut une avec mandrin de 0 à 13 en 220 v, certaines boites en vendent des pas chères lors des promotions.

Seconde machine à posséder mais plus chère le tour de mécanicien d'établis, avec ça tu le garde une vie entière et tu fait des économies incalculables.

Et son complément la fraiseuse sur pieds d'établis, ou jointe au banc du tour, à ne pas confondre avec les tours fraiseuses qui sont de véritables saloperies.

Mais ce que tu me dit, je l'ai entendu des dizaines de fois, mais qu'y puis je ? J'ai toujours précisés dans mes posts que la possession des machines outils était indispensable, les bruder ont beau être en plastique, ce que l'on adapte dessus n'est pas du plastique.

Un jouet Bruder est une belle base de travail, mais tout le reste c'est de la mécanique de précision, sans machines c'est casse gueule.

Bien avant que je fasse de l'hydraulique je construisait mes vérins à vis à moteurs électriques, et certainement pas avec ma bite et mon couteau.

Vois les posts à Barste ? Quand il est arrivé sur nos forums, il était aéromodéliste donc sans tour ni perceuse, il s'est vite appercu que sans machines outils ça allait vite devenir une galère, je l'ai conseillé et il a acheté son matériel.

Moi ce qui me sauve sans machines, je suis déjà métallier je sait travailler sans machines tous les métaux, les machines me permettent de bien faire mes réalisations.

Souvent les néophytes m'ont demandés de leur faire certaines pièces de mécanique qu'ils leur étaient impossible de réaliser.

D'autres se font fort de tout faire eux même, et très souvent se cassent les dents et laissent tomber, aussi bien en TP qu'en constructions de machines à vapeur ferroviaires ou navales, sans machines c'est utopique.

J'avais un ami DCD depuis qui recommandait avant tous travaux de l'achat des machines outils.

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

admin-jpg a écrit:Vois les posts à Barste ? Quand il est arrivé sur nos forums, il était aéromodéliste donc sans tour ni perceuse, il s'est vite appercu que sans machines outils ça allait vite devenir une galère, je l'ai conseillé et il a acheté son matériel.

J'avais déjà la perceuse, mais pas de tour a moi, je piquais celui des copains car je tournais que très rarement...

Pour le modelisme TP, perceuse et tour obligatoire je pense, mais la fraiseuse n'est pas une obligation...

Bartste- Messages : 1564

Date d'inscription : 15/08/2014

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

En faits si le banc du tour est prévu pour cela, avec un sabot de fixation en arrière, une fraiseuse jointe est une solution provisoire de remplacement, d'ailleurs sur mes deux tours Toyo cet attachement était prévus.

Ma fraiseuse est une HOBBYMAT, il existe des tours de cette marque avec attachement arrière, et la colonne de ma fraiseuse se monte dessus.

Dans ces cas, un plateau de montage plus grand est livré avec, pour des petits fraisages, on se sert alors de la vis du traînard et du transversal.

Par la suite on s'achète la table croisée qui va avec la colonne.

Ce sont des économies substantielles de remplacement.

Je ne savais plus si tu avait la perceuse ou non, désolé Steve.

Ma fraiseuse est une HOBBYMAT, il existe des tours de cette marque avec attachement arrière, et la colonne de ma fraiseuse se monte dessus.

Dans ces cas, un plateau de montage plus grand est livré avec, pour des petits fraisages, on se sert alors de la vis du traînard et du transversal.

Par la suite on s'achète la table croisée qui va avec la colonne.

Ce sont des économies substantielles de remplacement.

Je ne savais plus si tu avait la perceuse ou non, désolé Steve.

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

Voila, Mickaël tes deux barbotins sont refaits à neufs, tu sait que ton fer à souder à dérapé sur une dent ? Celle ci fondue à moitié, je l'aie rectifiée au mieux.

Je t'ai trouvés deux moteurs en remplacement, dont l'un possède encore son pignon moteur, de plus je les avait anti parasités.

Il faut que j'achète des vis sans tètes de 4x10, celles que j'ai sont trop courtes.

Je t'ai trouvés deux moteurs en remplacement, dont l'un possède encore son pignon moteur, de plus je les avait anti parasités.

Il faut que j'achète des vis sans tètes de 4x10, celles que j'ai sont trop courtes.

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

ok merci jpg ca etait rapide je n est pas fait attention a la dent fondue de mon coter je vais demonter le bordel que j ai fait et a recommencer ce week end avec du materiel adequate cette fois ci merci encore

mickael.queniart@numerica- Messages : 135

Date d'inscription : 08/03/2017

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

Je t'envois tes deux barbotins et deux moteurs RB de remplacement,demain matin.

A l'occasion renvois moi les deux premiers barbotins mal fichus que je les redresse pour d'autres demandes, j'en ai pas en rab.

A l'occasion renvois moi les deux premiers barbotins mal fichus que je les redresse pour d'autres demandes, j'en ai pas en rab.

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

ok merci jpg je vais te renvoyer les barbotins ,moi je vais me remettre au boulot ce week end

mickael.queniart@numerica- Messages : 135

Date d'inscription : 08/03/2017

Re: Ma première pelle Bruder Hydro par Mickael

Re: Ma première pelle Bruder Hydro par Mickael

Pour ces fixations moteurs, prends ton temps.

Tu possède déjà tes modèles, et leur emplacements respectifs, applique ma technique des deux plaques l'une sur l'autre, et sert toi des pièces déjà faites comme modèles de traçages.

Ces plaques doivent faire un peu plus que la largeur des carters, pour bien visualiser tes traçages, et plus longues du coté opposé aux moteurs, pour pouvoir les travailler facilement.

Le mieux en faits c'est de la tôle d'acier, 1 mm d'épaisseur, c'est la base de départ.

Surtout lors des découpes sciages et limages travaille en étaux d'établis.

Le coté tracé doit être pointé avec un pointeau et un marteau.

Perce toujours des avant trous dans ces pointages en creux, puis tu agrandis au diamètres demandés.

Sert toi d'un foret de 6 par exemple, emmanché dans un manche de lime, pour ébavurer tes trous à la main, affûtés à 90 °

Tu te fait ainsi un jeu complet, de 3, 4, 5, 6, 8, 10, 12, et tu peint tes manches de couleurs différentes, ces outils vont te servir des années durant.

La base du travail des métaux : assemblages par couples, traçages, pointages, pré perçages, alésages aux diamètres demandés, ébavurages, puis seulement la, découpes intérieures s'il y a lieu, puis découpages extérieurs.

On les trace de chaque coté pour les pliages.

On démonte les deux pièces, pour les plier soigneusement traits tracés aux ras des mors de l'étau, pliages à la main, on finit par martelages fins.

Pour faire les contre plis, on prends un fer plat de l’épaisseur intérieur des plis, et de la longueur jusqu'au support moteur, on bloque la pièce et le plat dans l'étau, et on refait ces travaux de pliages, mains puis au marteau pour finir.

On coupe l’excédent de tôle.

Tu note que tout est fait à la main, pas de machine à part la perceuse .

Tes deux pièces faites ainsi seront identiques droites et gauches et au millimètre près.

Tu possède déjà tes modèles, et leur emplacements respectifs, applique ma technique des deux plaques l'une sur l'autre, et sert toi des pièces déjà faites comme modèles de traçages.

Ces plaques doivent faire un peu plus que la largeur des carters, pour bien visualiser tes traçages, et plus longues du coté opposé aux moteurs, pour pouvoir les travailler facilement.

Le mieux en faits c'est de la tôle d'acier, 1 mm d'épaisseur, c'est la base de départ.

Surtout lors des découpes sciages et limages travaille en étaux d'établis.

Le coté tracé doit être pointé avec un pointeau et un marteau.

Perce toujours des avant trous dans ces pointages en creux, puis tu agrandis au diamètres demandés.

Sert toi d'un foret de 6 par exemple, emmanché dans un manche de lime, pour ébavurer tes trous à la main, affûtés à 90 °

Tu te fait ainsi un jeu complet, de 3, 4, 5, 6, 8, 10, 12, et tu peint tes manches de couleurs différentes, ces outils vont te servir des années durant.

La base du travail des métaux : assemblages par couples, traçages, pointages, pré perçages, alésages aux diamètres demandés, ébavurages, puis seulement la, découpes intérieures s'il y a lieu, puis découpages extérieurs.

On les trace de chaque coté pour les pliages.

On démonte les deux pièces, pour les plier soigneusement traits tracés aux ras des mors de l'étau, pliages à la main, on finit par martelages fins.

Pour faire les contre plis, on prends un fer plat de l’épaisseur intérieur des plis, et de la longueur jusqu'au support moteur, on bloque la pièce et le plat dans l'étau, et on refait ces travaux de pliages, mains puis au marteau pour finir.

On coupe l’excédent de tôle.

Tu note que tout est fait à la main, pas de machine à part la perceuse .

Tes deux pièces faites ainsi seront identiques droites et gauches et au millimètre près.

Page 4 sur 11 •  1, 2, 3, 4, 5 ... 9, 10, 11

1, 2, 3, 4, 5 ... 9, 10, 11

Sujets similaires

Sujets similaires» Pelle Bruder Hydro

» Ma vieille pelle Bruder Hydro CAT 322

» Une chargeuse à pelle retro hydro de bruder

» EXPLORER pelle Bruder traitée hydro standard. en double châssis chenillé. EXPERIMENTAL

» premiere pelle

» Ma vieille pelle Bruder Hydro CAT 322

» Une chargeuse à pelle retro hydro de bruder

» EXPLORER pelle Bruder traitée hydro standard. en double châssis chenillé. EXPERIMENTAL

» premiere pelle

Ma petite entreprise TP - mini engins TP :: votre 1ère catégorie :: les engins de terrassement :: Les pelles mécaniques

Page 4 sur 11

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum